Eine gute Wahl

Gut beraten

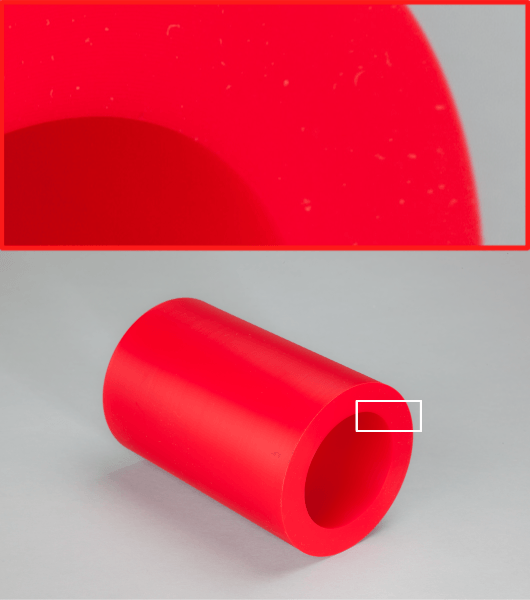

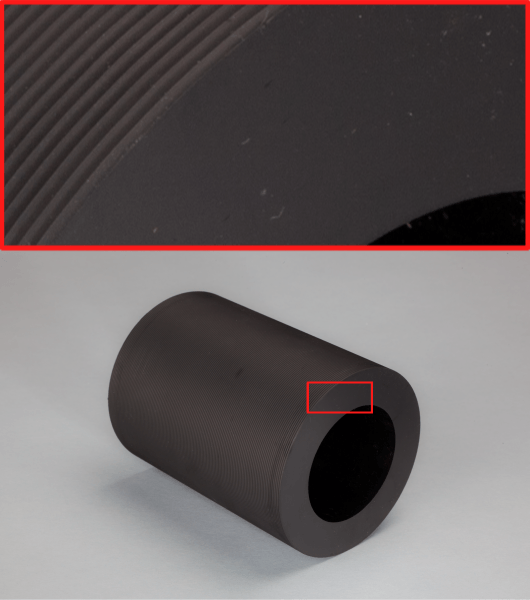

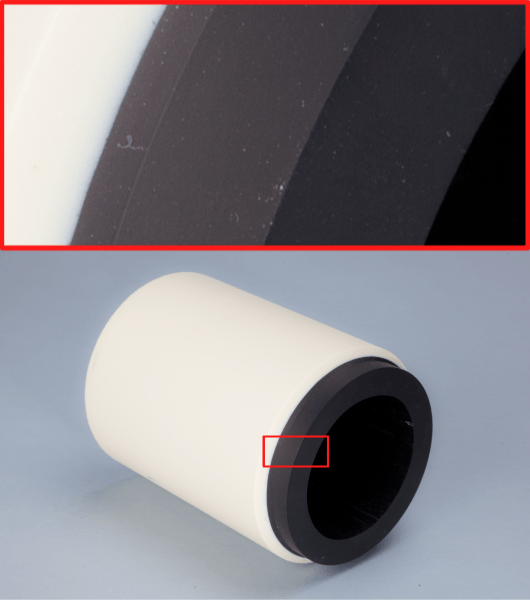

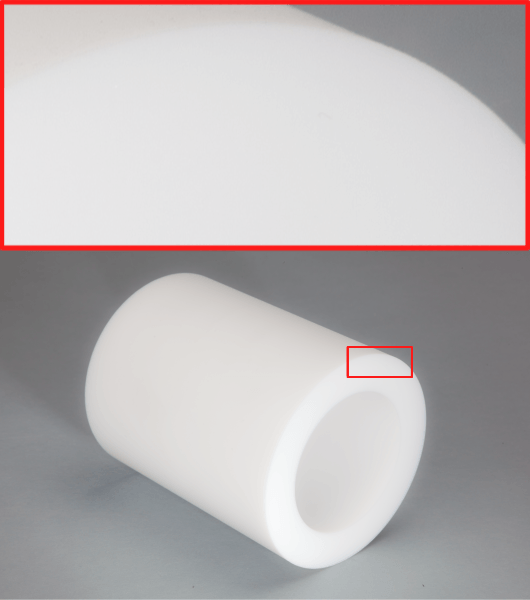

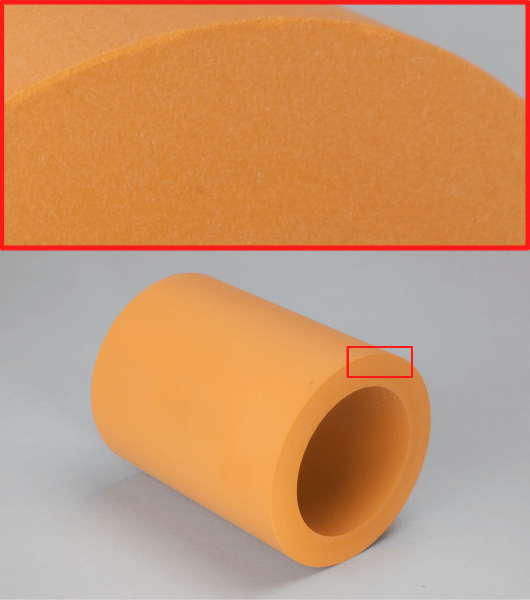

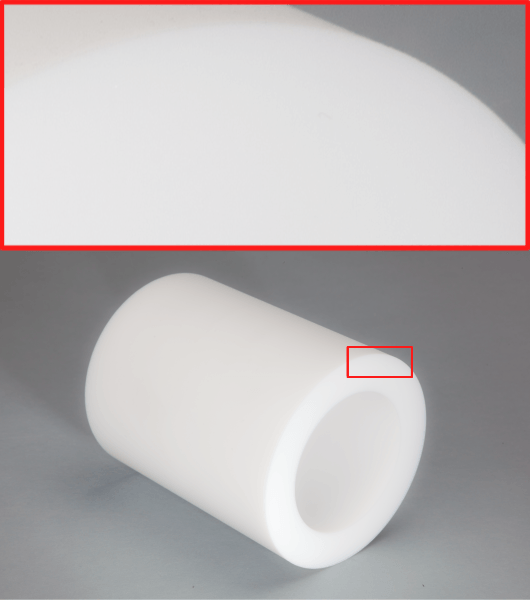

H-PU 95

H-PU 95 Shore A ist ein universell einsetzbares Dichtungsmaterial, das vor allem durch seinen breiten Bereich der Einsatztemperatur charakterisiert werden kann.

Dieses hydrolysebeständige Material kann auch dann noch einsetzen werden, wenn andere PU's schon längst versagen. Es hat exzellente Dreh-, Fräs- und Schleifeigenschaften.

H-PU weist sehr gute Werte bei der Zugfestigkeit, Bruchdehnung und Reißfestigkeit auf. Der Druckverformungsrest ist sehr gering. Weitere Vorteile sind die ausgezeichnete Verschleißfestigkeit, hohe Elastizität, hohe dynamische Belastbarkeit sowie eine geringe Gasdurchlässigkeit. Zusätzlich besitzt es auch die FDA Zulassung. Dieses Material wird sowohl gespritzt, als auch gegossen hergestellt.

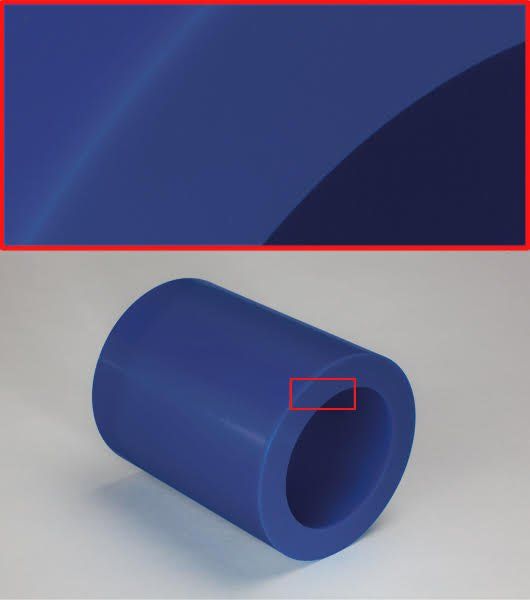

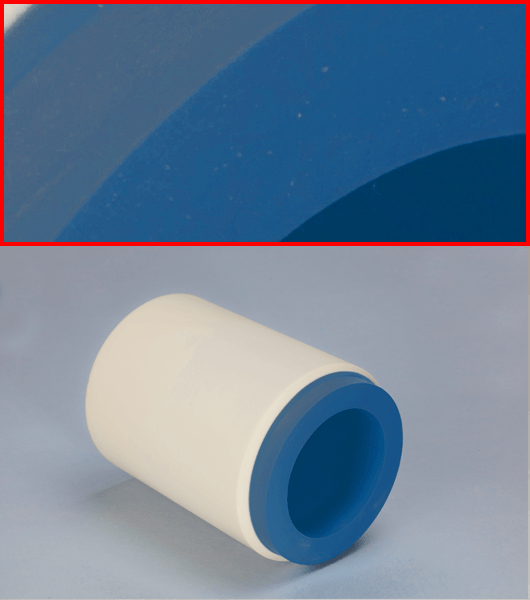

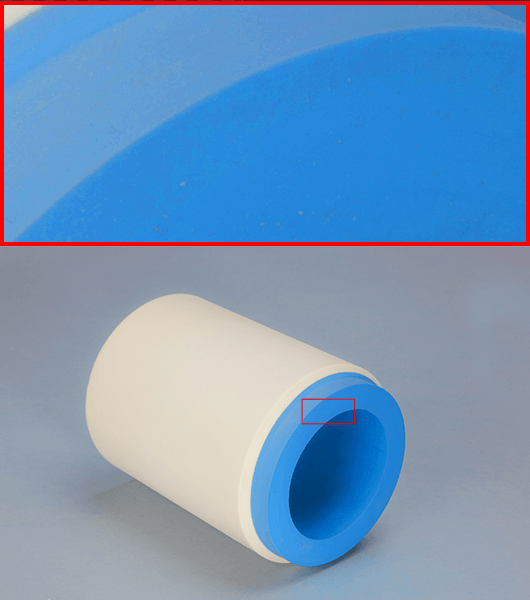

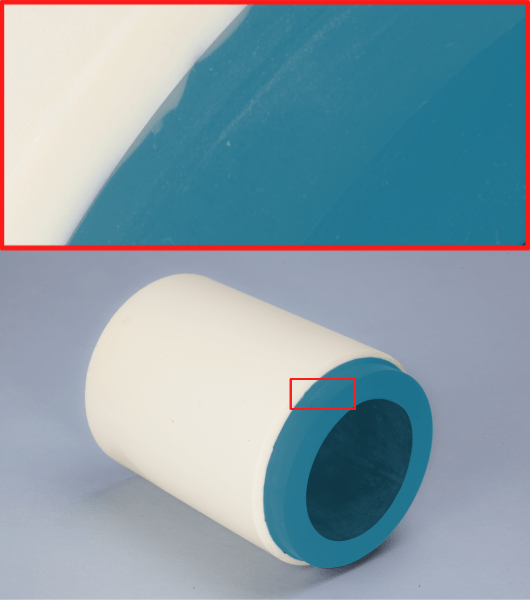

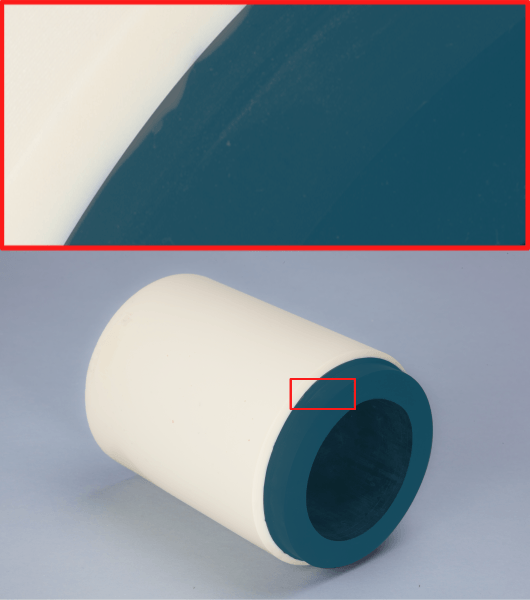

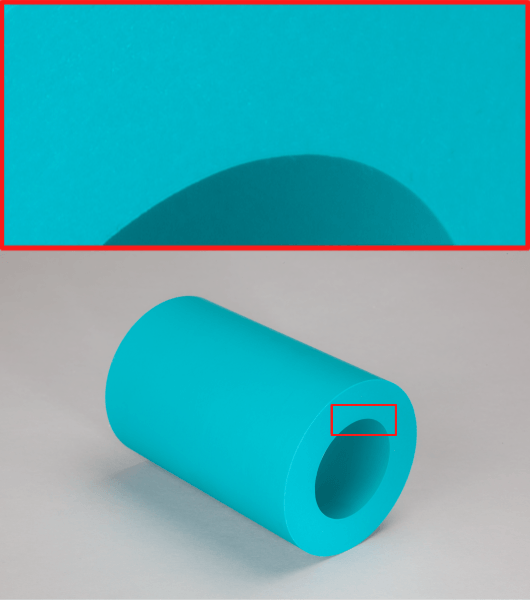

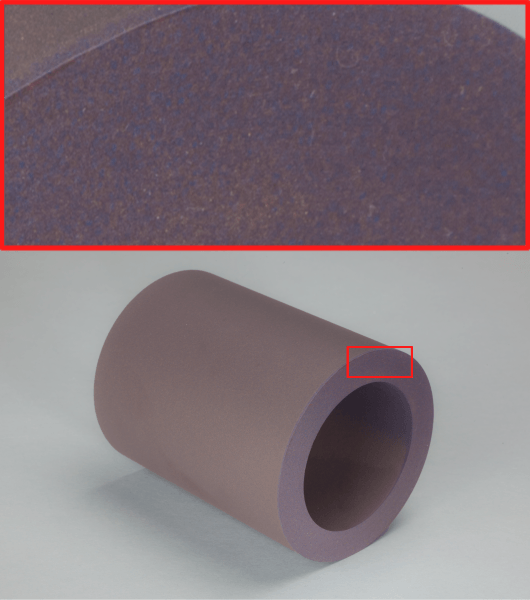

H-PU 95 blue

H-PU 95 blue ist ein universell einsetzbares Thermoplastisches-Elastomer, die blaue Farbe wurde entsprechend den Anforderungen der Lebensmittelindustrie gewählt.

Dieses hydrolysebeständige Material kann auch dann noch einsetzen werden, wenn andere PU's schon längst versagen. Es hat exzellente Dreh-, Fräs- und Schleifeigenschaften.

H-PU weist sehr gute Werte bei der Zugfestigkeit, Bruchdehnung und Reißfestigkeit auf. Der Druckverformungsrest ist sehr gering. Weitere Vorteile sind die ausgezeichnete Verschleißfestigkeit, hohe Elastizität, hohe dynamische Belastbarkeit sowie eine geringe Gasdurchlässigkeit.

FDA Zulassung auf Anfrage möglich.

PU FDA MDx

Dieser Werkstoff sind speziell für die Verwendung im Lebensmittelbereich entwickelt. Es wurden bei der Entwicklung die Anforderungen der Richtlinien EU No 1935/2004 und EU No 2023/2006 als Basis verwendet und umgesetzt. Die MDx Serie ist mit einem speziellen Füllstoff versehen worden damit er besser von Metall-Sensoren detektiert werden kann.

HPU Soft

HPU SOFT ist eine Weiterentwicklung von DMH100 HPU und zeichnet sich durch die hervoragende Beständigkeit gegen viele Betriebsstoffe aus und bietet mehr Elastizität als alle bisherigen PU´s in DMH Programm. Mit DMH107 HPU SOFT bieten wir einen Werkstoff an der die Anforderungen der Pneumatik und Hydraulik abdeckt. Ein Vorteil gegenüber Gummi Elastomeren ist die gute Verschleißeigenschaft (Abrieb) sowie die bekannten Vorteil von PU.

H-PU 55 D

H-PU 55 D ist ein universell einsetzbares Dichtungsmaterial. Es zeichnet sich besonders durch seine guten Eigenschaften über einen weiten Temperaturbereich aus.

Dieses hydrolysebeständige Polyurethan wird oft als Gleitringdichtung in Kolben- und Stangendichtungen wie DK108 oder DS129 verwendet.

Es hat viele Vorteile im Vergleich zu PTFE. Einfache Installation und hohe Druckfestigkeit charakterisieren diese H-PU Variante. Die Bearbeitbarkeit durch Drehen, Fräsen und Schleifen ist ausgezeichnet.

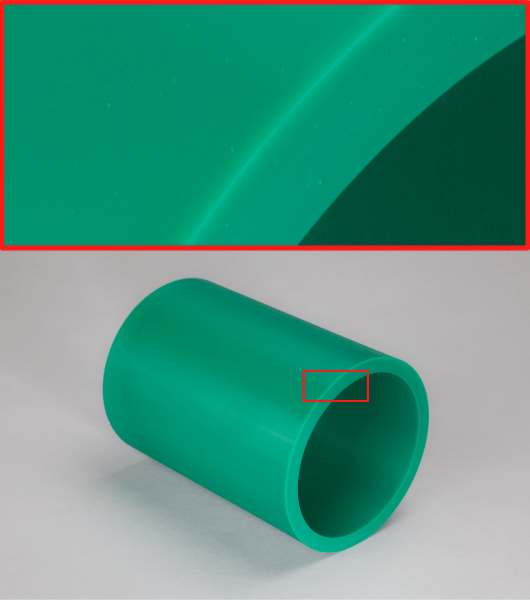

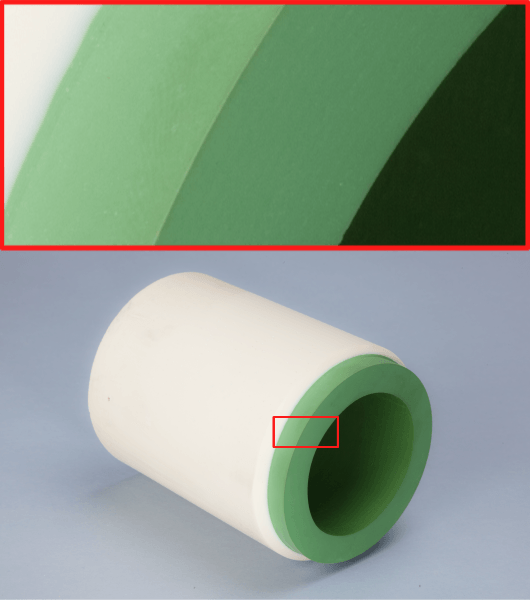

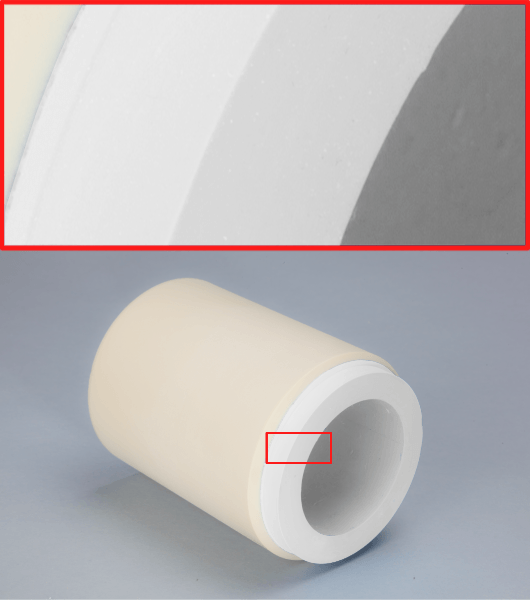

C-HPU 96

C-HPU 96 Shore A ist unser gegossenes und hydrolysebeständiges Allzweck-Dichtungsmaterial.

Dieser Werkstoff zeichnet sich durch seine hervorragenden mechanischen Eigenschaften aus. Zusätzlich ist er auch FDA konform.

Als Folge der hohen Elastizität ist die Bearbeitung etwas schwieriger als bei unserem Standard H-PU 95. Wir bieten C-HPU 96 in verschiedenen Farben an. Für weitere Informationen wenden Sie sich bitte an unsere Halbzeugabteilung.

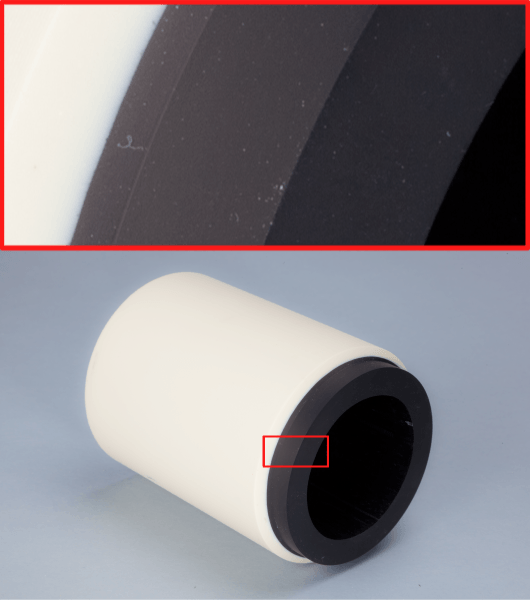

C-HPU 57

C-HPU 57 Shore D ist ein gegossenes, hydrolysebeständiges Dichtungsmaterial das für viele Zwecke einsetzbar ist.

Dieses Material ist durch seine hervorragenden mechanischen Eigenschaften gekennzeichnet. Vor allem die geringere Reibung ist hilfreich in vielen Anwendungen. Aufgrund der hohen Widerstandsfähigkeit wird dieses Material bei Hochdruck-Anwendungen verwendet. Die Bearbeitung ist vergleichbar mit unserem C-HPU 96.

C-HPU 72

C-HPU 72 Shore D wird sowohl im Gussverfahren als auch im Spritzguss hergestellt und eignet sich für Seilrollen, Walzkörper und für unterschiedliche Dichtungen und Stützringe.

Die Bearbeitbarkeit ist hervorragend. Drehen und Fräsen auf hohem Niveau stellt kein Problem dar. Dieses Material hat eine Betriebstemperatur von -20°C bis 110°C.

LT-PU plus

LT-PU plus ist eine Neuentwicklung für noch tiefere Temperaturen. Speziell in der Mobilhydraulik ist der Endbestimmungsort der Anlagen nicht immer offensichtlich.

Mit LT-PU plus ist man auf alle Fälle bis - 55°C auf der sicheren Seite. Zusätzlich ist es auch etwas leichter zu bearbeiten als LT-PU.

LT-PU Plus 57D

LT-PU Plus 57D ist ein Hydrolyse beständiger Werkstoff für Temperaturen bis -55°C und +110°C. Besonders geeignet ist dieses Material in Kombination mit Vorspannelementen aus weichen Gummielastomeren als Gleitringdichtung oder als Abstreifer für starken Schmutz.

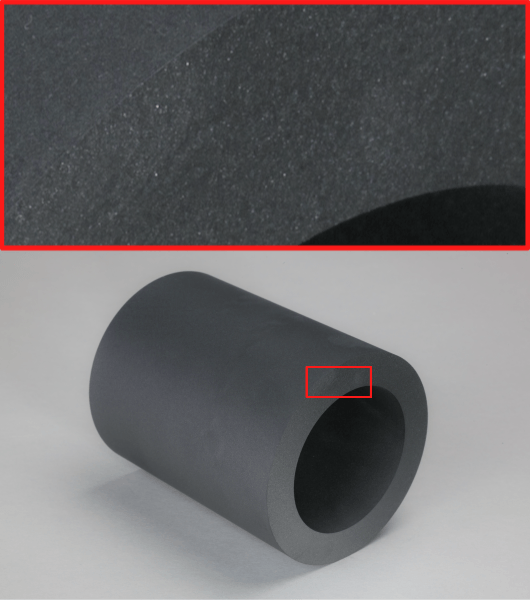

SL-PU

SL-PU ist ein spezielles, mit Festschmierstoffen gefülltes, Polyurethan und wird besonders für Trockenlaufanwendungen in der Pneumatik eingesetzt.

Heutzutage werden bei vielen Anwendungen keine Schmiermittel mehr eingesetzt, um unsere Umwelt zu schonen. Festschmierstoffe verringern die Reibung zwischen dem Zylinder und der Dichtung.

Die Bearbeitungseigenschaften beim Drehen, Fräsen und Schleifen sind ausgezeichnet. Sie können mit diesem Material Dichtungen von höchster Qualität mit Hilfe unseres DMH SYSTEMS herstellen.

SL-PU 55D

SL-PU 55D zeichnet sich durch eine sehr gute Druckbeständigkeit und geringe Reibung aus. Besonders in Anwendungen in denen es Problem mit der Schmierung gibt kann dieser Werkstoff Abhilfe schaffen. In vielen Fällen kann PTFE durch SL-PU 55D als Ersatz mit wesentlichen Vorteilen kommen.

Die einfache Montage ist nur der auffälligste Vorteil dieses Werkstoffes.

PU 93

PU 93 Shore A weist ähnliche mechanische Eigenschaften wie HPU auf. Es hat einen Einsatztemperaturbereich von -30°C bis 110°C.

In Anwendungen mit Hydraulikflüssigkeiten, Öl in Wasser-Emulsionen (HFA, HFB) und pflanzlichen Ölen sollte eine Temperatur von 60°C nicht überschritten werden. (Im Falle der Überschreitung dieser Temperatur sollte HPU bevorzugt werden). Dieses PU wird im Spritzgussverfahren gefertigt und ist gut drehbar.

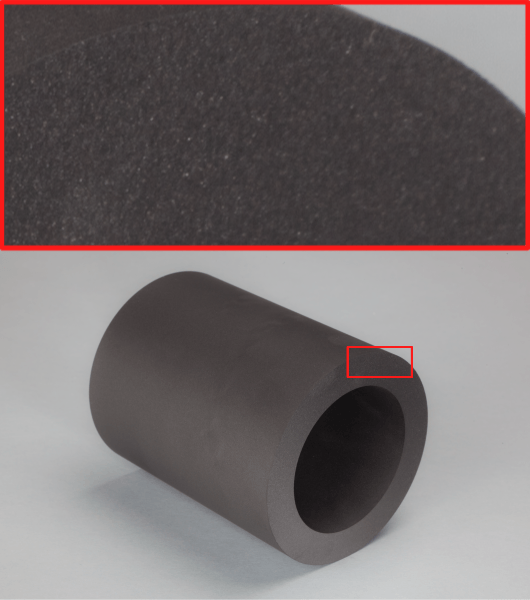

NBR 85

NBR hat einen Einsatztemperaturbereich von -30°C bis 110°C. Bei höheren Temperaturen verhärtet dieser Werkstoff. NBR ist gut beständig gegenüber unpolaren und wenig polaren Medien wie pflanzliche und tierische Fette sowie im besonderen Mineralöle (Schmieröle etc.) sowie aliphatische Kohlenwasserstoffe und HFA-, HFB- und HFC-Flüssigkeiten.

NBR ist ungeeignet für den Einsatz mit Lösungsmitteln und schwer entflammbaren Hydraulikflüssigkeiten.

Dieser Werkstoff hat sehr gute elastische Eigenschaften (niedriger Druckverformungsrest) und eine hohe Extrusionsfestigkeit.

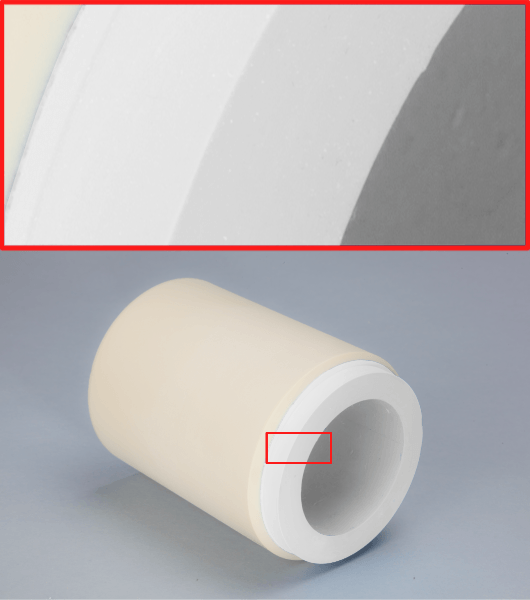

NBR white

NBR weiß ist wie alle NBR Typen gut beständig gegen Öle und Fette auf Mineralölbasis.

Viele Kunden wählen diesen weiß-färbigen Werkstoff aus, um ihn von anderen Werkstoffen unterscheiden zu können.

NBR 73 SOFT

NBR 307 hat einen Einsatztemperaturbereich von -30°C bis 90°C. Bei höheren Temperaturen verhärtet dieser Werkstoff. NBR 307 ist gut beständig gegenüber unpolaren und wenig polaren Medien, wie pflanzliche und tierische Fette sowie im besonderen Mineralöle (Schmieröle etc.) sowie aliphatische Kohlenwasserstoffe und HFA-, HFB- und HFC-Flüssigkeiten.

NBR 307 ist ungeeignet für den Einsatz mit Lösungsmitteln und schwer entflammbaren Hydraulikflüssigkeiten.

Dieser Werkstoff hat sehr gute elastische Eigenschaften (niedriger Druckverformungsrest).

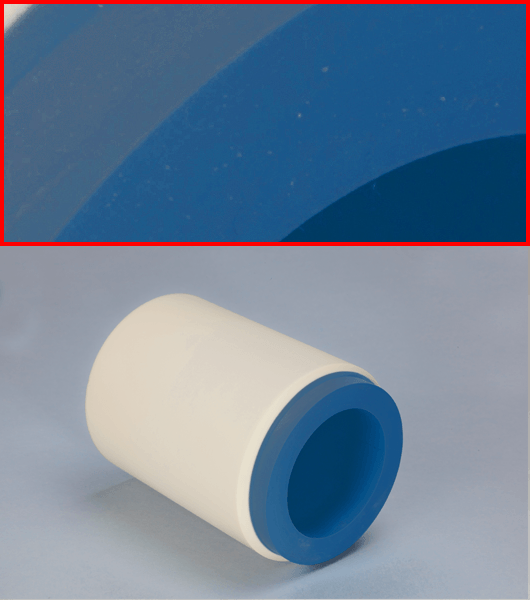

NBR FDA blau

NBR FDA blau erfüllt die Anforderungen der FDA und die Vorgaben der EU 1935/2004.

H-NBR

H-NBR hat eine verbesserte Abriebfestigkeit und behält trotzdem seine hohe Elastizität. Der Einsatzbereich erstreckt sich von -20°C bis 150°C, bei Heißluft kurzzeitig bis zu 180°C. H-NBR ist gut beständig gegenüber unpolaren und wenig polaren Medien (pflanzliche und tierische Fette) sowie im Besonderen gegenüber Mineralöle (Schmieröle, Hydrauliköle…), aliphatische Kohlenwasserstoffe und HFA-, HFB- bzw. HFC-Flüssigkeiten. Dieser Werkstoff ist auch gut geeignet für den Einsatz in Wasser, verdünnten anorganischen Säuren und Basen.

Hingegen ist er schlecht beständig in aromatischen und polaren Lösungsmitteln, konzentrierte Säuren und Laugen.

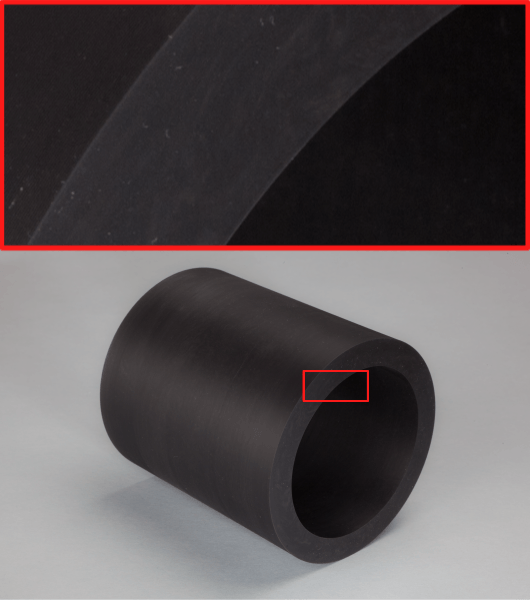

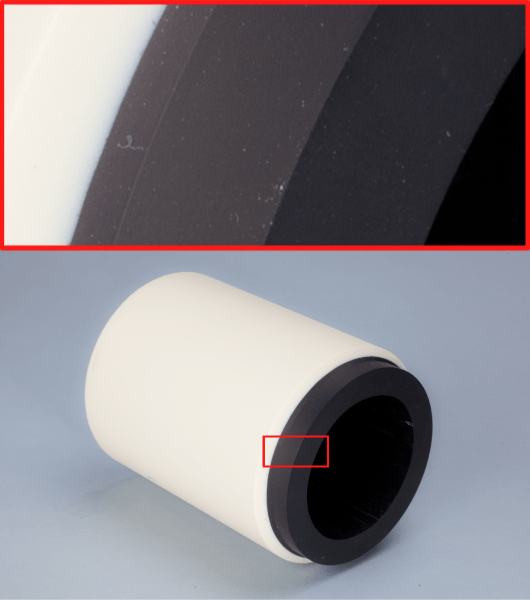

H-NBR 90

H-NBR ist mit einer Härte von 90 Shore A härter als unser Standard H-NBR.

Alle weiteren Eigenschaften sind ähnlich dem Standard H-NBR, nur die Farbe ist schwarz, um die Materialien besser unterscheiden zu können.

H-NBR ED

H-NBR ED hat eine Härte von 85 shore A sowie die charakteristischen Eigenschaften von H-NBR und ist in schwarz verfügbar.

Zusätzlich ist das Material nach NORSOK M-710 für Anwendungen mit schnellem Druckabfall zugelassen.

H-NBR 73 SOFT

H-NBR 73 SOFT zeichnet sich durch seine gute Drehbarkeit bei geringer Härte aus. Durch den geringen DVR und die verringerte Härte ist dieser Werkstoff für Abstreifer, Nutringe und Vorspannelemente bei Niederdruckanwendungen wie zum Beispiel Pneumatik gut geeignet. H-NBR 317 ist einsetzbar in einem Temperaturbereich von -20°C bis +150°C.

T-NBR

T-NBR ist die richtige Wahl bei Tieftemperaturanwendungen. Es hat einen Einsatzbereich von -50°C bis 110°C und ist beständig gegen Treibstoff und Mineralöle.

Bei konzentrierten Säuren, Basen sowie polaren Lösungsmitteln ist T-NBR nicht einsetzbar. Die Elastizität und Ölbeständigkeit reicht nicht ganz an NBR heran.

Bei Anwendungen, die nicht in den Tieftemperaturbereich fallen, ist NBR zu bevorzugen.

EPDM peroxide

Dieses Material hat sehr gute Eigenschaften bei tiefen Temperaturen, hohe Ozon-, Alterungs- und Witterungsbeständigkeit. Es ist ebenfalls gut geeignet bei polaren Lösungsmitteln (Alkoholen, Ketone, Ester), HFC-Flüssigkeiten sowie Bremsflüssigkeiten auf Glykolbasis.

Als unpolarer Werkstoff ist EPDM nicht beständig bei Mineralölprodukten, Fetten und Ölen.

EPDM White FDA

EPDM FDA weiß ist FDA-CFR21.177.2600 konform.

Es ist einsetzbar bei Anwendungen mit Lebensmittelkontakt im Bereich von -45°C bis 130°C.

EPDM FDA

DMH333 ist eine für den Einsatz in Lebensmittel geeignete EPDM Qualität. Konform zu den Richtlinien der FDA.

EPDM KTW

EPDM KTW ist eine schwefelvernetzte EPDM Qualität mit 81 Shore A. Dieser Werkstoff ist nach KTW D1 und D2 geprüft und in Trinkwasser einsetzbar.

Die mechanischen Eigenschaften sind sehr gut. Weiters ist es geeignet für Anwendungen mit Wasserdampf.

EPDM FDA blau

Die neue MDx Serie wurde speziell für die Verwendung im Lebensmittelbereich entwickelt. Um Verunreinigungen durch Elastomere zu verhindern wurde DMH339 mit speziellen metallisch detektierbaren Fullstoffen hergestellt. Es wurden bei der Entwicklung die Anforderungen der Richtlinien EU No 1935/2004 und EU No 2023/2006 als Basis verwendet und umgesetzt.

EPDM FDA MDx

Dieser Werkstoff wurde speziell für die Verwendung im Lebensmittelbereich entwickelt. Es wurden bei der Entwicklung die Anforderungen der Richtlinien EU No 1935/2004 und EU No 2023/2006 als Basis verwendet und umgesetzt. Die MDx Serie ist mit einem speziellen Füllstoff versehen worden damit er besser von Metall-Sensoren detektiert werden kann.

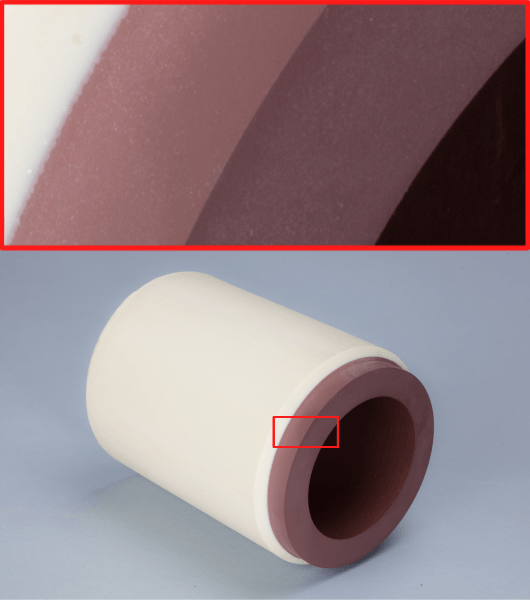

FPM (brown)

FPM hat eine gute chemische Beständigkeit und eignet sich für hohe Temperaturen, aber FPM verliert bei moderat-niedrigen Temperaturen seine Elastizität. FPM ist in einem Temperaturbereich von -20°C bis 220°C einsetzbar.

Anwendungsbeispiele: Lippendichtungen, Dichtungen für Offshore Anwendungen, den direkten Kontakt mit Kraftstoff, Drehdichtungen mit hoher Geschwindigkeit und für Anwendungen mit 200°C.

FPM FDA

Dieses Material ist unserem FPM braun ähnlich. Es unterscheidet sich vom FPM 350 aber durch einen geringfügig weicheren Härtegrad.

Es ist FDA - CFR 21.177.2600 konform und erfüllt den 3A Sanitary standard 18-03. Daher liegt der Haupteinsatzbereich in der Lebensmittelindustrie.

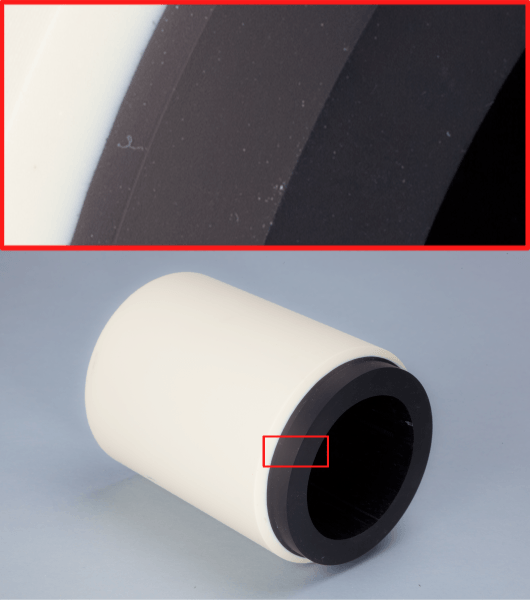

FPM black

Dieses schwarze FPM-Material ist etwas härter als unser braunes FPM 350.

Es ist kurzzeitig in Heißluft bis 280°C einsetzbar und besitzt eine gute Beständigkeit gegen eine große Anzahl von Chemikalien.

FPM ED

Dieses Material hat ähnliche Eigenschaften wie FPM 350.

Zusätzlich ist das Material nach NORSOK M-710 für Anwendungen mit schnellem Druckabfall zugelassen.

FPM 73 SOFT

FPM357 zeichnet sich durch seine gute Drehbarkeit bei geringer Härte aus. Durch den geringen Druckverformungsrest und die verringerte Härte ist dieser Werkstoff besonders gut für Dichtungselemente im niedrigen Druckbereich geeignet. FPM357 ist von -20°C bis +210°C einsetzbar.

FPM FDA blau

Dieser Werkstoff wurde speziell für die Verwendung im Lebensmittelbereich entwickelt. Es wurden bei der Entwicklung die Anforderungen der Richtlinien EU No 1935/2004 und EU No 2023/2006 als Basis verwendet und umgesetzt.

FPM FDA MDx

Dieser Werkstoff wurde speziell für die Verwendung im Lebensmittelbereich entwickelt. Es wurden bei der Entwicklung die Anforderungen der Richtlinien EU No 1935/2004 und EU No 2023/2006 als Basis verwendet und umgesetzt. Die MDx Serie ist mit einem speziellen Füllstoff versehen worden damit er besser von Metall-Sensoren detektiert werden kann.

TFE/P AFLAS

Aflas kennzeichnet eine extreme Hitzebeständigkeit und Chemikalienverträglichkeit.

Diesem Werkstoff sollte gegenüber FPM in folgenden Fällen der Vorzug gegeben werden:

- 100% Methanol

- Wasserdampf bis 160°C (Spezialtypen bis 200°C)

- Basen und Amine

AFLAS 90A

Dieses Material ist etwas härter als Aflas 360. Trotzdem weist es aber vergleichbare Eigenschaften auf.

Alle spezifischen Informationen finden Sie im Datenblatt.

FPM GLT

FPM GLT hat eine hohe Beständigkeit gegenüber Säuren und Laugen und lässt sich, bis zu einer oberen Gebrauchstemperatur von 200°C einsetzen. Besonders an FPM GLT ist seine Kälteflexibilität.

MVQ

MVQ (Silikon) hat eine extreme Beständigkeit bei niedrigen und hohen Temperaturen (-60°C bis 220°C, kurzzeitig 300°C).

Auf Grund der chemischen Zusammensetzung wird Silikon häufig in der Lebensmittelindustrie verwendet. Ein Nachteil ist die geringe Beständigkeit gegen Öle und Fette.

MVQ nature FDA

Dieses Material ist ähnlich wie MVQ 340, aber in der Farbe Natur verfügbar mit einer Härte von 85 Shore A.

Weiters verfügt das Material über die FDA-CFR21.177.2600 Konformität.

MVQ white FDA

Dieses Material hat ähnliche Eigenschaften wie unser MVQ 341. Es ist in weißer Farbe verfügbar, um die Unterscheidung dieser beiden Materialien zu erleichtern.

Weiters verfügt das Material über die FDA-CFR21.177.2600 Konformität. Der Vorteil dieses Materials ist die verbesserte Drehbarkeit gegenüber dem MVQ 340.

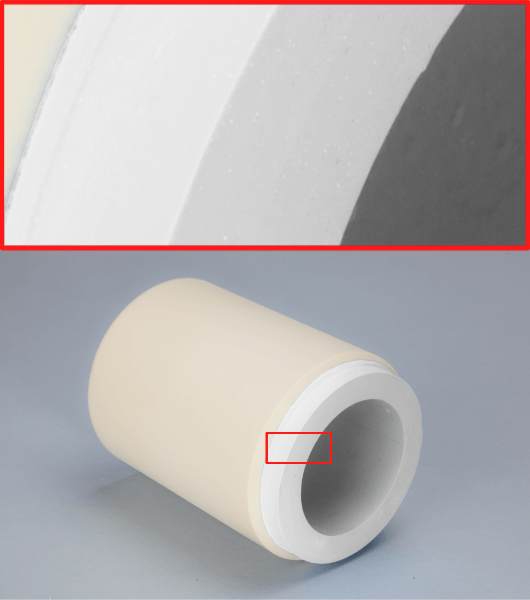

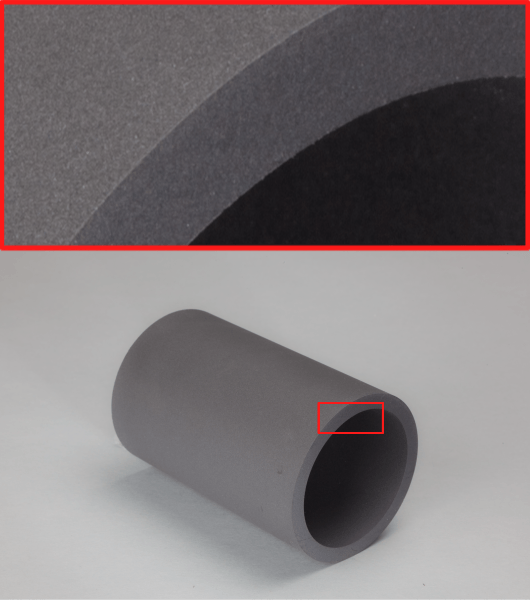

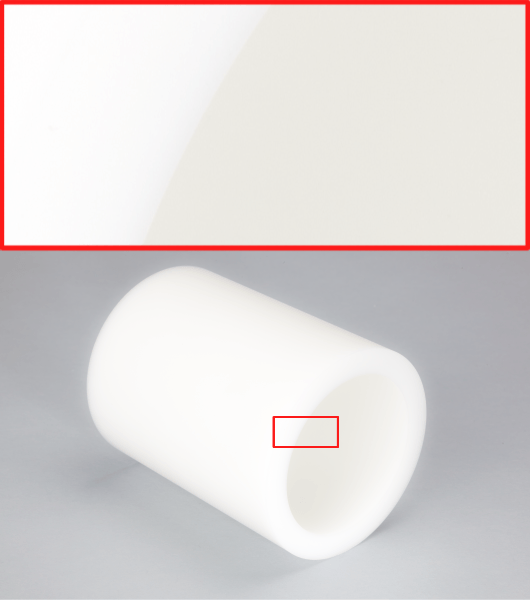

PTFE virgin

100% reines PTFE, weiß, mit einer Härte von 55 Shore D, ist gegenüber nahezu allen Chemikalien beständig mit Ausnahme von Fluor und geschmolzenen Alkalimetallen sowie Halogenen.

PTFE rein/virginal ist aufgrund des niedrigen Elastizitätsmoduls mechanisch nur geringfügig belastbar (Kaltfluss, d.h. Kriechneigung des Materials). Außerdem besitzt PTFE rein eine schlechte Wärmeleitfähigkeit, einen hohen Ausdehnungskoeffizient sowie eine geringe Belastbarkeit als Lagermaterial. Es hat einen geringen Widerstand gegen abrasiven Verschleiß.

Dichtungen aus reinem PTFE werden vorzugsweise bei geringen mechanischen Beanspruchungen eingesetzt.

PTFE D05

PTFE D05 basiert auf reinem PTFE mit türkiser Farbe (1% Pigmente + 99 % reines PTFE) und hat eine Härte von 57 D.

Dieses Material weist durch den Einfluss der Pigmente eine höhere Festigkeit bei gleich bleibender chemischer Beständigkeit, im Vergleich zu PTFE rein, auf.

PTFE conductive FDA

Dieses PTFE enthält 1% leitfähiges Pigment (FDA zugelassen) + 99% reines PTFE. Es ist in schwarz mit einer Härte von 57 Shore D verfügbar.

Das spezielle Füllmaterial verbessert die Leitfähigkeit und besitzt die FDA Konformität FDA CFR 21-177.1550.

PTFE MoS2

PTFE MoS2 mit einer Härte von 58 Shore D setzt sich aus den Komponenten 15 % Glasfasern + 5% MoS2 + 80 % reines PTFE zusammen und ist in grauer Farbe verfügbar.

Dieses Material besitzt eine gute Festigkeit und einen geringeren Kaltfluss (verbesserte Kriechfestigkeit) bei hohen und niedrigen Temperaturen. Auch das Verschleiß- und Reibungsverhalten ist besser als bei PTFE rein.

Es ist geeignet für den Einsatz von Hydraulikdichtungen im mittleren Druckbereich.

PTFE D05 Glass

PTFE D05 Glas ist in der Farbe Türkis mit einer Härte von 60 Shore D verfügbar. Es setzt sich aus 15% Glasfasern, 1% Pigmente und 84% reinem PTFE zusammen.

Dieses Material ist vergleichbar mit PTFE 25% Glas, wobei es jedoch bessere mechanische Eigenschaften aufweist.

PTFE D05 Glas ist nicht geeignet für weiche Gegenlaufflächen sowie limitiert einsetzbar in Heißwasser-Anwendungen.

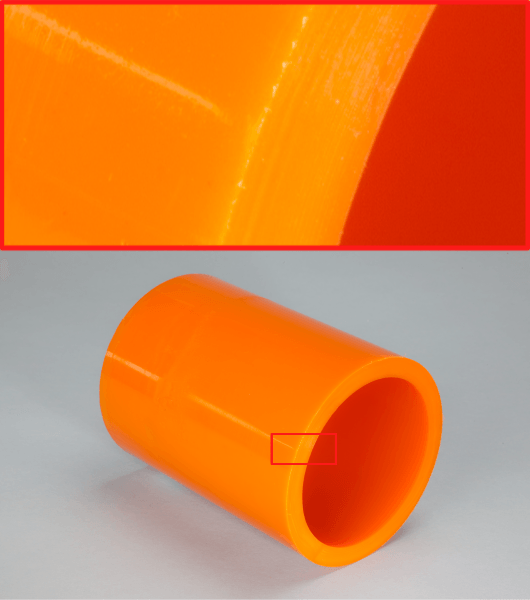

PTFE D08 Glass

PTFE D08 Glas besteht aus Glas, Pigmenten und reinem PTFE. Es ist in der Farbe Orange mit einer Härte von 62 Shore D verfügbar.

Dieses Material ist vergleichbar mit PTFE 25% Glas, wobei es jedoch bessere mechanische Eigenschaften aufweist.

PTFE D08 Glas ist jedoch nicht geeignet für weiche Gegenlaufflächen sowie nur limitiert einsetzbar in Heißwasser-Anwendungen.

PTFE 25% Glass

PTFE 25% Glas besteht aus 25% Glasfasern und 75% reinem PTFE und ist in der Farbe weiß grau mit einer Härte von 60 Shore D verfügbar.

Dieses Material besitzt eine höhere Steifigkeit und bessere Verschleißeigenschaften als PTFE rein. PTFE 25% Glas ist jedoch nicht geeignet für weiche Gegenlaufflächen bzw. nur limitiert einsatzfähig bei Heißwasser-Anwendungen.

PTFE Bronze

PTFE Bronze mit einer Härte von 60 Shore D ist in brauner Farbe verfügbar. Die Zusammensetzung besteht aus 40 % Bronze + 60 % reines PTFE.

Dieses Material besitzt eine erhöhte Druckfestigkeit sowie eine geringere Neigung zu Spaltextrusion bei gleichzeitig gutem Gleit- und Verschleißverhalten. Durch die Füllstoffe ergibt sich auch eine erhöhte Wärmeleitfähigkeit sowie elektrische Leitfähigkeit.

PTFE II ist somit der Standardwerkstoff für Hydraulikanwendungen.

PTFE D46

PTFE D46 besteht aus 46% Bronze, 1% Pigmente und 53% reinem PTFE. Es ist in der Farbe Bronze-blau mit einer Härte von 63 Shore D verfügbar.

Dieses Material hat eine höhere Festigkeit und geringere Spaltextrusion als PTFE II. Die chemische Beständigkeit ist ähnlich wie bei PTFE II. Es zeigt jedoch einen geringeren Verschleiß als PTFE II.

PTFE graphite

PTFE Graphit mit einer Härte von 60 Shore D besteht aus 15% Graphit und 85% reinem PTFE und ist in der Farbe Dunkelgrau verfügbar.

PTFE Graphit besitzt einen der niedrigsten Gleitreibungskoeffizienten bei einer verbesserten Wärmeleitfähigkeit. Die Verschleißeigenschaften sind insbesondere bei weichen Metallen ausgezeichnet.

PTFE Graphit wird nur durch stark oxidierende Medien angegriffen.

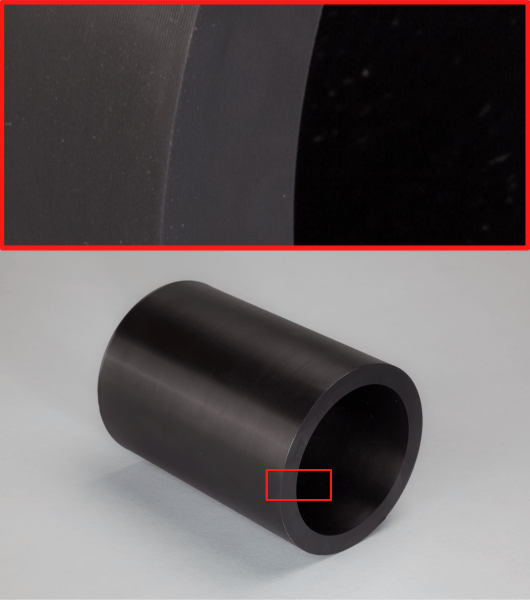

PTFE Kohle

PTFE Kohle besteht aus 75% reinem PTFE und 25% Kohle. Es ist in der Farbe Schwarz mit einer Härte von 67 Shore D verfügbar.

Der Zusatz von Kohle verbessert die Kriechfestigkeit, Härte und die thermische Leitfähigkeit des PTFEs. Dieser Werkstoff hat ausgezeichnete Verschleißeigenschaften und ist besonders geeignet für den Einsatz mit Wasser.

Er dient als Standardwerkstoff für Rotationsdichtungen und dynamischen Dichtungen in der Hydraulik.

PTFE CF10

PTFE CF10 ist ein mit 10% Kohlefaser gefüllter PTFE Compound. Die Härte liegt bei 58 Shore D. Dieser Werkstoff wird gerne in der Wasserhydraulik eingesetzt und ist auch bei weicheren Gegenlaufflächen einsetzbar.

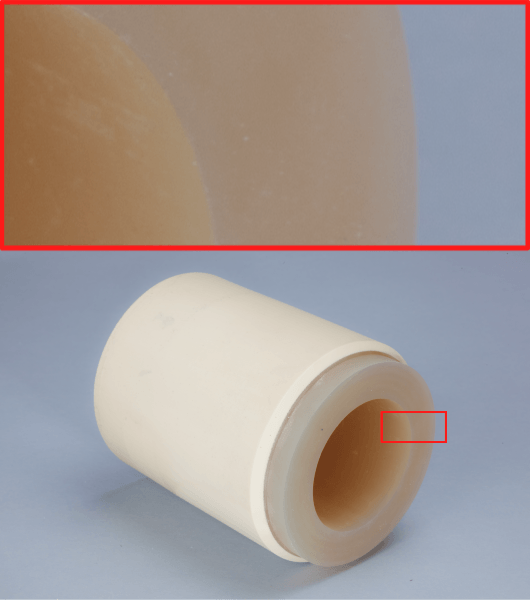

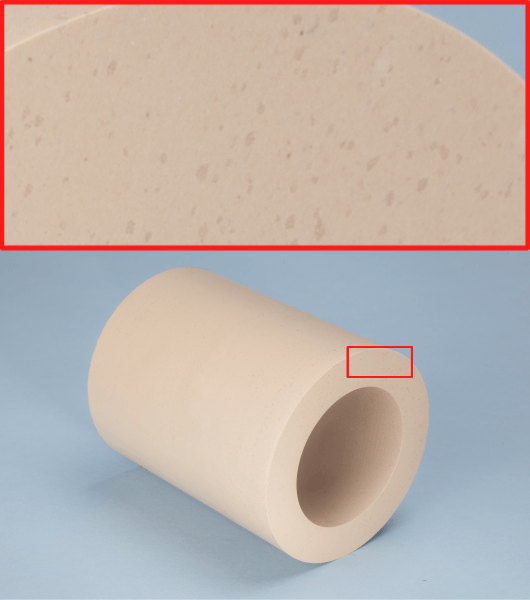

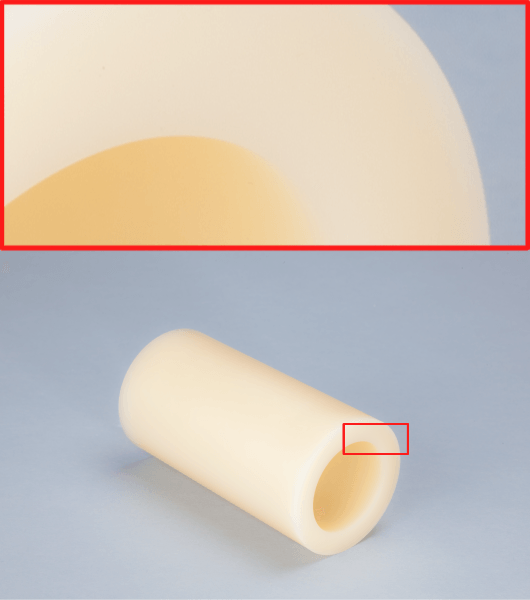

PTFE Ekonol

Dieses Material ist in der Zusammensetzung mit 10 % Ekonol + 90 % reines PTFE in der Farbe Creme verfügbar.

Der Härtegrad liegt bei 56 Shore D. PTFE Ekonol weist eine gute Verschleiß- und Extrusionsfestigkeit, speziell im Trockenlauf, auf.

PTFE TFM

PTFE TFM ist 100% modifiziertes PTFE in weißer Farbe mit einer Härte von 57 Shore D.

Dieses Material ist FDA-CFR 21.177.1550, 10/2011 EC und USP Class IV konform.

PTFE PEEK

PTFE PEEK setzt sich aus 90% PTFE rein und 10% PEEK zusammen. Es ist in der Farbe Creme mit einer Härte von 60 Shore D verfügbar.

Dieses Material ist vergleichbar mit PTFE Ekonol, wobei es jedoch FDA-CFR 21.177.1550 und FDA-CFR 21-177.2415 konform ist und dem 10/2011 EC Standard entspricht.

PTFE MF

PTFE MF ist ein neuer Hightech-PTFE-Werkstoff, welcher in vielen Bereichen einsatzfähig ist und aufgrund der langen Lebensdauer den höchsten Anforderungen im Hydraulikbereich gerecht wird.

Aufgrund des großen Temperatur-, Druck- und Geschwindigkeitsbereichs ist dieses Material vielfältig einsetzbar. DMH 660 PTFE MF zeigt hervorragende Reibungs- und Verschleißfestigkeitswerte und ist daher sehr gut für Bewegungen mit kurzen Hublängen und hoher Frequenz geeignet. Dieses Material ist universell einsetzbar, reduziert somit Lagerkosten und weißt daher eine hohe Kosteneffektivität auf.

Mögliche Einsatzgebiete sind:

Hydraulik: hydraulische Pressen, Werkzeugmaschinen und Bearbeitungszentren, Stahl- und Walzwerke,…

Fluidtechnik: große Zylinder, hydraulische Zylinder, Spannzylinder,…

Automotive/Schienenverkehr: Stoßdämpfer, Zylinder,…

Mobile Hydraulik: Stabilisierungszylinder, Hub- und Teleskopzylinder,…

Windkraft: Kolbenspeicher, hydraulische Zylinder,…

Hytrel 5555HS

Hytrel ist ein TPC-ET thermoplastisches Polyester Elastomer mit guten Alterungseigenschaften bei hohen Temperaturen. Es verbindet gutes Rückstellvermögen sowie Temperatur- und chemiche Beständigkeit mit Festigkeit und Haltbarkeit. Einsetzbar als Dichtungselemente wie z.B. Abstreifer, Stützringe und mit Elastomer vorgespannten Kolben und Stangendichtungen.

TPE 55

TPE 55 wird ohne Zusätze und ohne Farbe hergestellt und ist im Lebensmittelbereichen einsetzbar. Anwendung findet dieser Werkstoff als Faltenbalg, Manschette oder als Dichtscheiben, die ein gutes Rückstellvermögen haben und Hysterese benötigen.

POM

Polyacetal besitzt gute mechanische Festigkeitswerte und eine sehr gute Dimensionsstabilität für die Fertigung präziser Teile.

Die große Steifigkeit und Festigkeit führt auch bei höheren Temperaturen nur zu geringen Verformungen. Exzellente Verschleißresistenz, günstiges Gleitverhalten (Gleitreibungskoeffizient von 0,28) und sehr gute Drehbarkeit.

Deshalb ist dieses Material vorwiegend als hochwertiger technischer Kunststoff für Gleitfunktionen im Maschinenbau und in der Präzisionsmechanik geeignet..

POM black

POM schwarz besitzt gute mechanische Festigkeitswerte und eine sehr gute Dimensionsstabilität für die Fertigung präziser Teile, genauso wie POM 400.

Die große Steifigkeit und Festigkeit führt auch bei höheren Temperaturen nur zu geringen Verformungen. Exzellente Verschleißresistenz, günstiges Gleitverhalten (Gleitreibungskoeffizient von 0,28) und sehr gute Drehbarkeit sind die Hauptmerkmale von DMH POM schwarz.

Aus diesem Grund ist dieses Material vorwiegend als hochwertiger technischer Kunststoff für Gleitfunktionen im Maschinenbau und in der Präzisionsmechanik geeignet.

PA

PA 6 besitzt eine hohe Festigkeit, Steifigkeit und Härte. Hohe Verschleißfestigkeit und ein geringer Gleitreibungskoeffizient (~ 0,4) sowie gute Temperaturbeständigkeit (Anwendungsbereich: -40°C bis 110°C) zeichnen dieses Material aus.

Generell hat dieses Material gute Gleit- und Reibungseigenschaften. PA ist somit ein hochwertiger, aber dennoch preisgünstiger, technischer Kunststoff für Gleitfunktionen im Maschinenbau.

UHMW-PE

Ultra hochmolekulares Polyethylen besitzt einen hohen Widerstand gegen abrasiven Verschleiß, ein sehr gutes Impact Verhalten und ist oxidationsbeständig.

Es ist speziell geeignet für Wasserhydraulik und bei keramischen Beschichtungen. UHMW-PE ist allgemein als sicher für Lebensmittelanwendungen eingestuft. (GRAS)